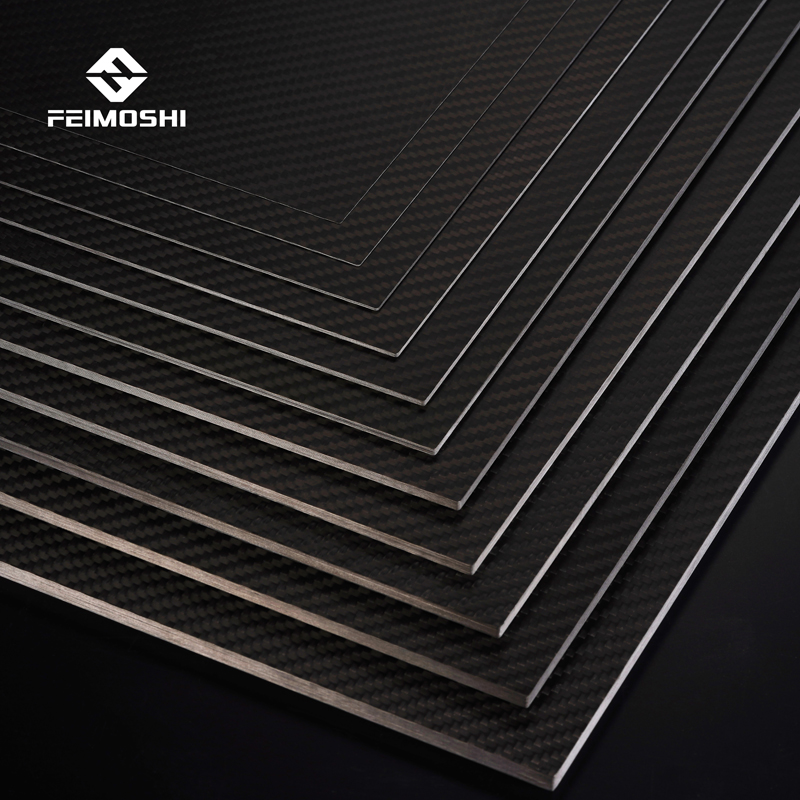

Prepreg od karbonskih vlakana je sirovina za preradu ploča od karbonskih vlakana.Prema veličini vuče, može se podijeliti na 1k, 3k, 6k, 12k, itd., uglavnom se koristi 3k.Jiangsu Boshi Carbon Fiber će također obraditi površinu ploče od karbonskih vlakana prema potrebama kupaca, kao što su obična/keper, svijetla/mat i graviranje prema zahtjevima u kasnijem periodu.Proces proizvodnje ploča od karbonskih vlakana uključuje rezanje, polaganje, sušenje, rezanje i naknadnu obradu preprega od karbonskih vlakana.

1. Krojenje preprega:

Prvo, trebamo izrezati prepreg prema dužini i širini lima od karbonskih vlakana i odrediti potrebnu debljinu preprega prema debljini lima.Jiangsu Boshi Carbon Fiber ima dugogodišnje bogato iskustvo u proizvodnji ploča od karbonskih vlakana.Ploče od karbonskih vlakana različitih debljina mogu se prilagoditi prema potrebama kupaca.Konvencionalne debljine ploče su: 0,2 mm, 0,5 mm, 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm, 5,0 mm, 6,0 mm, 10,0 mm, 20 mm, itd.

Što je lim deblji, potrebno je više slojeva preprega od karbonskih vlakana.Općenito, ploča od 1 mm od karbonskih vlakana zahtijeva oko 5 slojeva preprega.Boshi je predstavio uvezenu automatsku mašinu za sečenje za rezanje preprega, koja može bolje da kontroliše veličinu i kvalitet rezanja.Boshi dizajneri će optimizirati dizajn prije rezanja, što može povećati stopu iskorištenja preprega i smanjiti stvaranje margina, čime će kupcima pomoći da smanje troškove proizvodnje.

2. Polaganje preprega:

Razlika u redoslijedu polaganja ne samo da će utjecati na početno opterećenje, brzinu rasta i žilavost loma pukotina matrice, već će također imati značajan utjecaj na zasićenost i gustoću pukotina matričnih pukotina.Na primjer, za ortogonalne laminate postoji odgovarajući odnos između žilavosti loma i brzine rasta pukotina pod istim vanjskim opterećenjem.Stoga se od tehničara traži da odrede smjer i redoslijed polaganja preprega prema zahtjevima lima za vlačnu silu, silu smicanja i čvrstoću.Dajte punu igru prednostima kompozitnih materijala od karbonskih vlakana.

Smjer polaganja preprega treba postaviti prema glavnom smjeru opterećenja.Smjer polaganja uključuje 0°, ±45° i 90°.U stanju posmičnog naprezanja, sloj sa uglom od 0° odgovara normalnom naprezanju, sloj sa uglom od ±45° odgovara posmičnom naprezanju, a sloj sa uglom od 90° se koristi kako bi se osiguralo da proizvod od karbonskih vlakana ima dovoljan pozitivan pritisak u radijalnom smjeru.Prema osoblju Boshi, ako je opterećenje ploče od karbonskih vlakana uglavnom vlačno i kompresijsko opterećenje, tada bi smjer polaganja trebao biti smjer zateznog i kompresijskog opterećenja;ako je opterećenje ploče od karbonskih vlakana uglavnom opterećenje smicanjem, onda je polaganje U sredini, uglavnom se polagati u parovima od ±45°;ako je opterećenje ploče od karbonskih vlakana složeno i uključuje višestruka opterećenja, tada dizajn popločavanja treba miješati u više smjerova od 0°, ±45° i 90°.

3. Stvrdnjavanje preprega:

Nakon što se prepreg od karbonskih vlakana iseče i položi na uredan način, ulazi u proces zagrevanja i očvršćavanja pod pritiskom.Laminirani prepreg se stavlja u kalup sa zadatom temperaturom i zagrijava i stavlja pod tlak.Kalup je zatvoren.Laminirani materijal se postupno stvrdnjava pod vrućim pritiskom i dostiže određeni stupanj očvršćavanja.Kalup se otvara i vuče ga vučni uređaj.Pritisnite kalup da završite sušenje.

Tokom cijelog procesa očvršćavanja, vrijeme zagrijavanja i presovanja treba prilagoditi različitim potrebama ploče od karbonskih vlakana.Različite temperature i vrijeme zagrijavanja će utjecati na svojstva materijala ploča od karbonskih vlakana.U stvarnom proizvodnom procesu, vrijeme faze vrućeg presovanja treba skratiti što je više moguće pod pretpostavkom održavanja stabilnosti dimenzija tokom faze naknadnog očvršćavanja dijela.

Ploča od karbonskih vlakana koju proizvodi Jiangsu Boshi Carbon Fiber može odabrati odgovarajući proizvodni proces u skladu sa tehničkim zahtjevima kupca kako bi se osigurala stabilnost proizvoda, površinska obrada, tolerancija debljine itd., a kvalitet proizvoda može biti efikasno zagarantovan.

4. Naknadna obrada ploča:

Nakon što se ploča od karbonskih vlakana učvrsti i formira, potrebno je rezanje, bušenje i druga naknadna obrada radi zahtjeva za preciznošću ili potrebe za montažom.Pod istim uslovima parametara procesa rezanja, dubine rezanja itd., efekat izbora alata i svrdla različitih materijala, veličina i oblika je veoma različit.Istovremeno, faktori kao što su snaga, smjer, vrijeme i temperatura alata i bušilica također će utjecati na rezultat obrade.

Vrijeme objave: Sep-23-2021